CO MUSISZ WIEDZIEĆ O BEZPIECZEŃSTWIE W ŚRODOWISKU PRACY?

Koncepcja bezpieczeństwa maszyn w Unii Europejskiej.

Ustanowienie dwóch filarów bezpieczeństwa:

- Maszyny nowe ‒ maszyny po raz pierwszy wprowadzone na rynek Unii Europejskiej,

- Maszyny stare ‒ maszyny już użytkowane.

WYMAGANIA BEZPIECZEŃSTWA PRZY BUDOWIE I UŻYTKOWANIU MASZYN W UNII EUROPEJSKIEJ

art. 114 Traktatu Lizbońskiego

dawny art. 95 (TA) i art.100a (TR)

swobodny przepływ towarów

art. 153 Traktatu Lizbońskiego

dawny art. 137 (TA) i art.118a (TR)

ochrona zdrowia obywateli

D Y R E K T Y W Y

Ekonomiczne

WYMAGANIA ZASADNICZE

maszyny „nowe”

DYREKTYWA MASZYNOWA

2006/42/WE

(dawna 98/37 i 89/392)

Społeczne

WYMAGANIA MINIMALNE

Maszyny „stare”

DYREKTYWA NARZĘDZIOWA

2009/104/WE

(dawna 89/655 + 95/63+2001/45)

Przepisem wprowadzającym nową dyrektywę maszynową 2006/42/WE do prawa polskiego jest Rozporządzenie Ministra Gospodarki z 21 października 2008 r. w sprawie zasadniczych wymagań dla maszyn. Rozporządzenie to wchodzi w życie z dniem 29 grudnia 2009 r. Traci wtedy moc rozporządzenie Ministra Gospodarki z dnia 20 grudnia 2005 r. w sprawie zasadniczych wymagań dla maszyn i elementów bezpieczeństwa.

Każdy producent maszyn i urządzeń, odpowiedzialny jest za wypuszczony na rynek produkt, zobowiązując się do ograniczania ryzyka zawodowego i stosowania środków bezpieczeństwa adekwatnych do generowanych zagrożeń.

Zgodnie z Dyrektywą maszynową, producenci zobowiązani są do:

- projektowania maszyny wewnętrznie bezpiecznej,

- stosowania technicznych środków ochronnych, ograniczających ryzyko,

- informowanie użytkowników o pozostającym ryzyku, pomimo zastosowania się do dwóch powyższych punktów.

NAJWAŻNIEJSZE INFORMACJE DOTYCZĄCE STOSOWANIA OSŁON, WEDŁUG NORM ZAWARTYCH W DYREKTYWIE MASZYNOWEJ 2006/42/WE

Jeśli konstrukcja maszyny/urządzenia nie zredukowała ryzyka do akceptowalnego poziomu i nie wyeliminowała wszystkich zagrożeń, konstruktor powinien zastosować dodatkowe środki ochronne, do których zalicza się m.in. stosowanie osłon i użycie urządzeń ochronnych.

Osłony stanowią fizyczną barierę pomiędzy człowiekiem a zagrożeniem mechanicznym. Zgodnie z punktem 1.4.1 Dyrektywy Maszynowej osłony powinny m.in.:

- mieć solidną konstrukcję,

- być pewnie przymocowane na swoim miejscu,

- być umieszczone w odpowiedniej odległości od strefy niebezpiecznej,

- nie stwarzać żadnego dodatkowego zagrożenia,

- powodować możliwie najmniejsze utrudnienia w obserwacji procesu produkcyjnego,

- umożliwiać wykonanie koniecznych prac związanych z eksploatacją, konserwacją.

Zgodnie z Dyrektywą maszynową możliwe jest zastosowania osłon stałych, ruchomych blokujących lub nastawnych, ograniczających dostęp.

W maszynach, gdzie dostęp operatora do strefy zagrożenia podczas normalnej pracy nie jest wymagany, należy stosować osłony stałe!

Wymogi dotyczące mocowania wymienionych osłon:

- osłony muszą być mocowane za pomocą systemów, które umożliwiają otwarcie lub demontaż wyłącznie przy użyciu narzędzi;

- systemy mocowania muszą pozostać na osłonie lub na maszynie, nawet jeżeli osłony zostały zdemontowane;

- brak elementów mocujących musi uniemożliwiać zamontowanie osłony na swoim miejscu.

OGÓLNE WYMAGANIA W STOSUNKU DO MASZYN I NARZĘDZI.

- Pracownik powinien podpisać oświadczenie o:

- otrzymaniu instrukcji BHP,

- zapoznaniu się instrukcją obsługi maszyny lub narzędzia,

- zostać przeszkolony w zakresie obsługi maszyny na szkoleniu stanowiskowym.

- Wszystkie miejsca w maszynach gdzie są części ruchome osłania się osłonami

- chyba że są zamontowane na wysokości ponad 2,5 m, licząc od podłogi

- Przed uruchomieniem należy sprawdzić stan techniczny maszyny lub narzędzia

- Przy obsłudze należy stosować wymaganą odzież roboczą (bez luźnych części) i sprzęt ochrony indywidualnej.

Rozporządzenie Ministra Gospodarki z dnia 12 października 2008 r. w sprawie zasadniczych wymagań dla maszyn (Dz. U. nr 199, poz.1228) [implementuje Dyrektywę maszynową 2006/42/WE].

Producent lub jego upoważniony przedstawiciel przy doborze najbardziej odpowiednich środków, mających na celu wyeliminowanie ryzyka powinien postępować zgodnie z kolejnością poniżej wymienionych zasad:

- wyeliminować lub zmniejszyć ryzyko, tak dalece jak jest to możliwe, przez projektowanie i wytwarzanie maszyn bezpiecznych,

- stosować konieczne środki ochronne w odniesieniu do ryzyka, którego nie można wyeliminować,

- informować użytkowników o ryzyku resztkowym, spowodowanym jakimikolwiek niedostatkami w przyjętych środkach ochronnych,

- wskazywać czy jest konieczne przeszkolenie w tym zakresie,

- określić potrzeby stosowania środków ochrony indywidualnej.

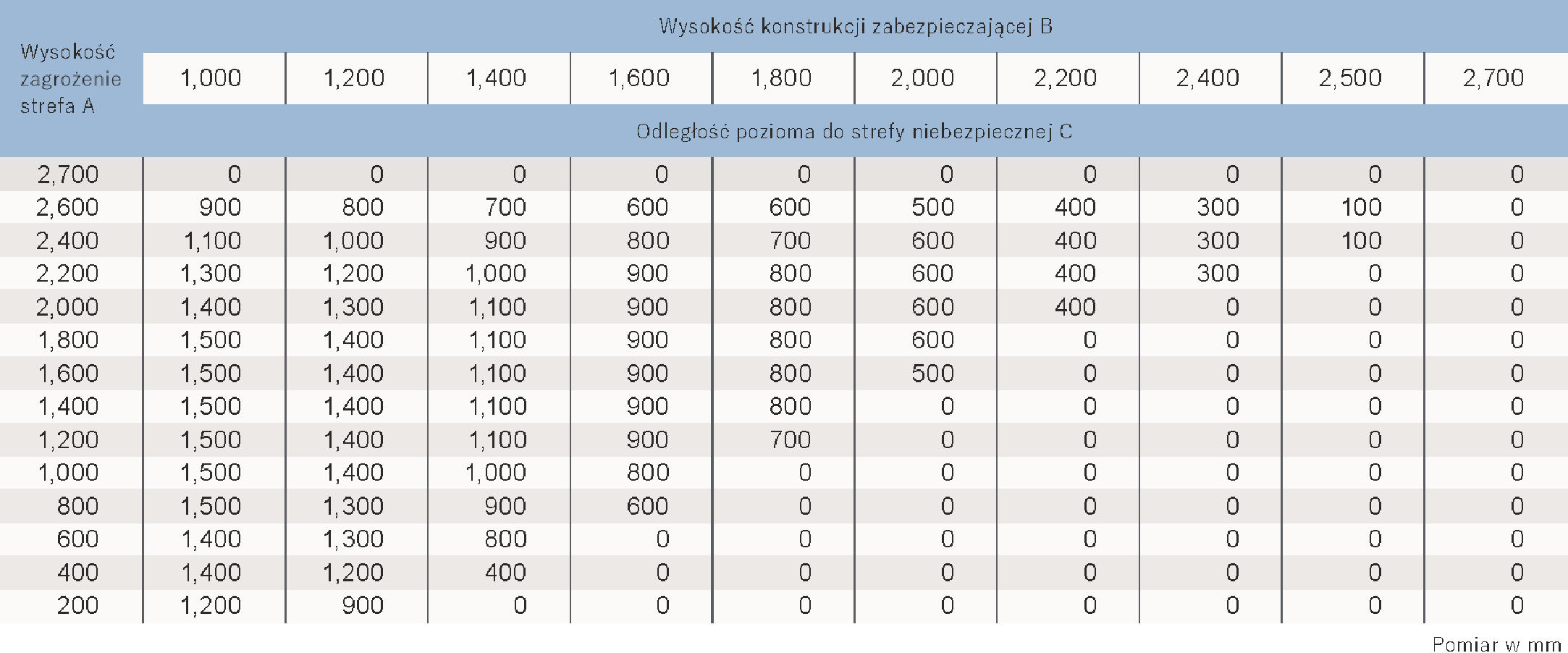

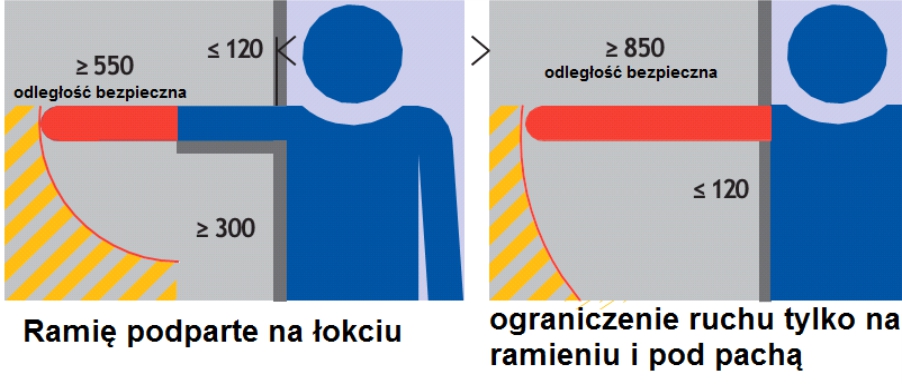

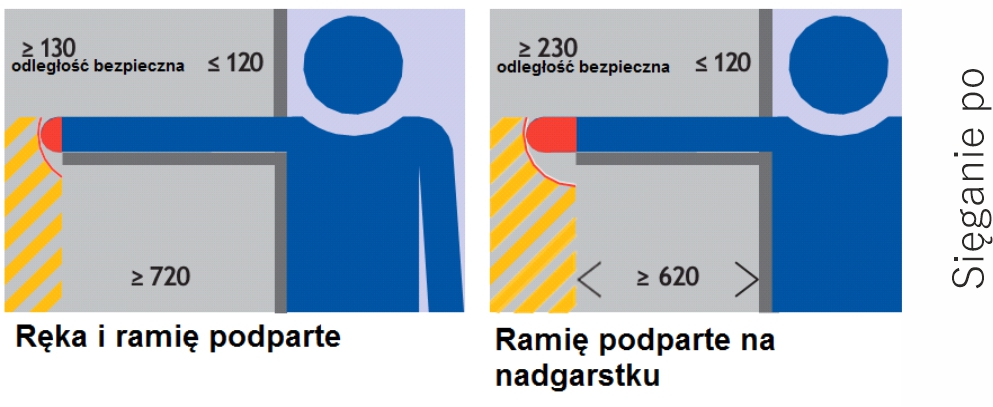

Aby zapewnić wystarczająco szybkie odłączenie potencjalnego zagrożenia, konieczne jest zainstalowanie urządzeń zabezpieczających w odpowiedniej odległości. Są one wykorzystywane do ochrony górnych i dolnych kończyn.

BEZPIECZNE ŚRODOWISKO PRACY

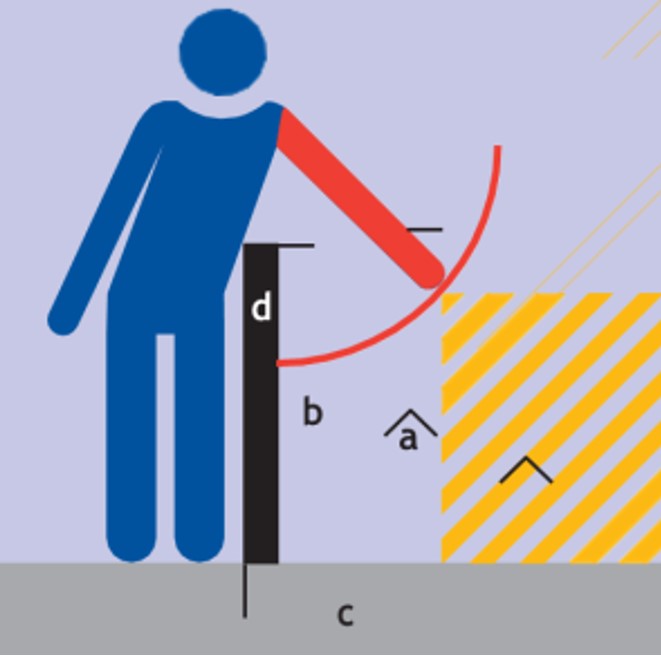

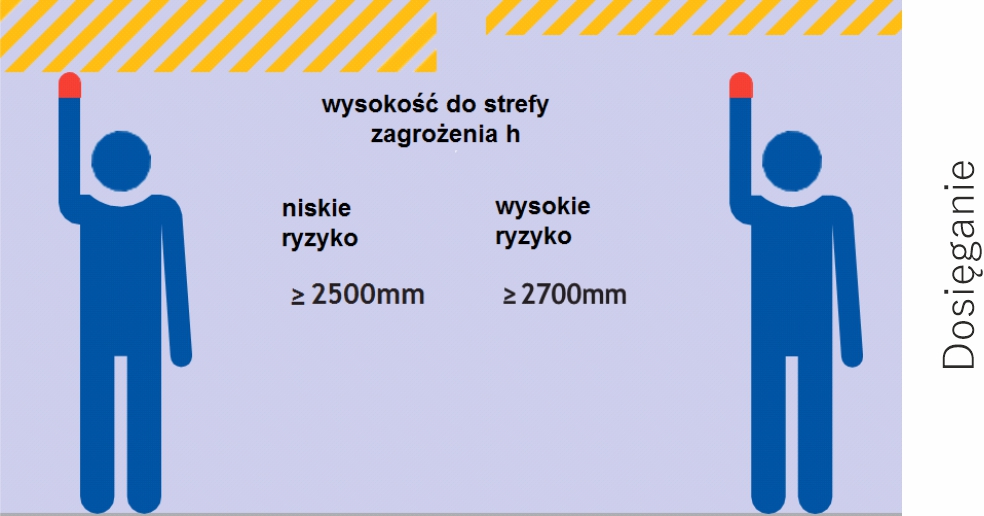

Kończyny górne - bezpieczne odległości

- wysokość strefy zagrożenia

- wysokość konstrukcji zabezpieczającej

- odległość w poziomie do strefy zagrożenia

- struktura ochronna

- Konstrukcje ochronne o wysokości mniejszej niż 1000 mm nie są wymienione, ponieważ nie zapewniają odpowiedniego ograniczenia ruchów.

- W strefach zagrożenia powyżej 2500 lub 2700 mm patrz bezpieczne odległości do dosięgnięcia.

- W punktach zagrożenia o wysokim ryzyku nie należy stosować konstrukcji ochronnych poniżej 1400 mm bez dodatkowych technicznych środków bezpieczeństwa.

- Górne wartości dotyczą niskiego ryzyka.

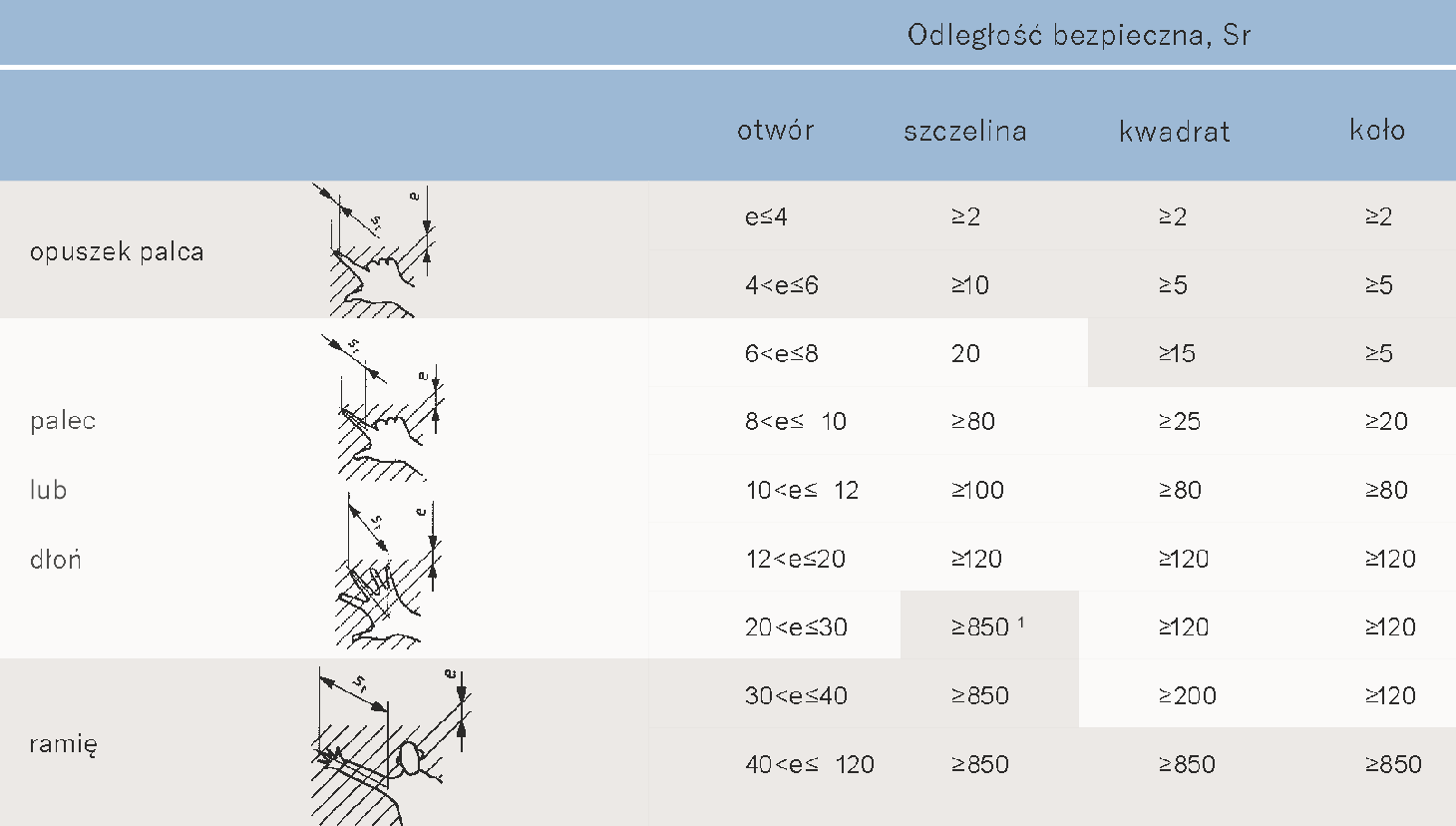

Aby określić odpowiednie odległości bezpieczeństwa, ocena ryzyka musi być przeprowadzona zgodnie z EN ISO 12100-1 lub EN ISO 14121-1. Jeśli wartości określone dla a, b lub c znajdują się między dwiema wartościami podanymi w tabeli, należy zastosować te wartości, które zapewniają wyższy poziom integralności.

Aby określić odpowiednie odległości bezpieczeństwa, ocena ryzyka musi być przeprowadzona zgodnie z EN ISO 12100-1 lub EN ISO 14121-1. Jeśli wartości określone dla a, b lub c znajdują się między dwiema wartościami podanymi w tabeli, należy zastosować te wartości, które zapewniają wyższy poziom integralności.

Szerokość otworu e odpowiada jednej stronie w przypadku otworów kwadratowych, średnicy w przypadku otworów okrągłych i najmniejszy wymiar w przypadku otworów na szczeliny. W przypadku otworów> 120 mm należy zastosować bezpieczne odległości sięgające ponad konstrukcje ochronne.

1Jeśli długość otworu szczeliny wynosi ≤ 65 mm, kciuk będzie działał jak ogranicznik, a bezpieczną odległość można zmniejszyć do 200 mm.

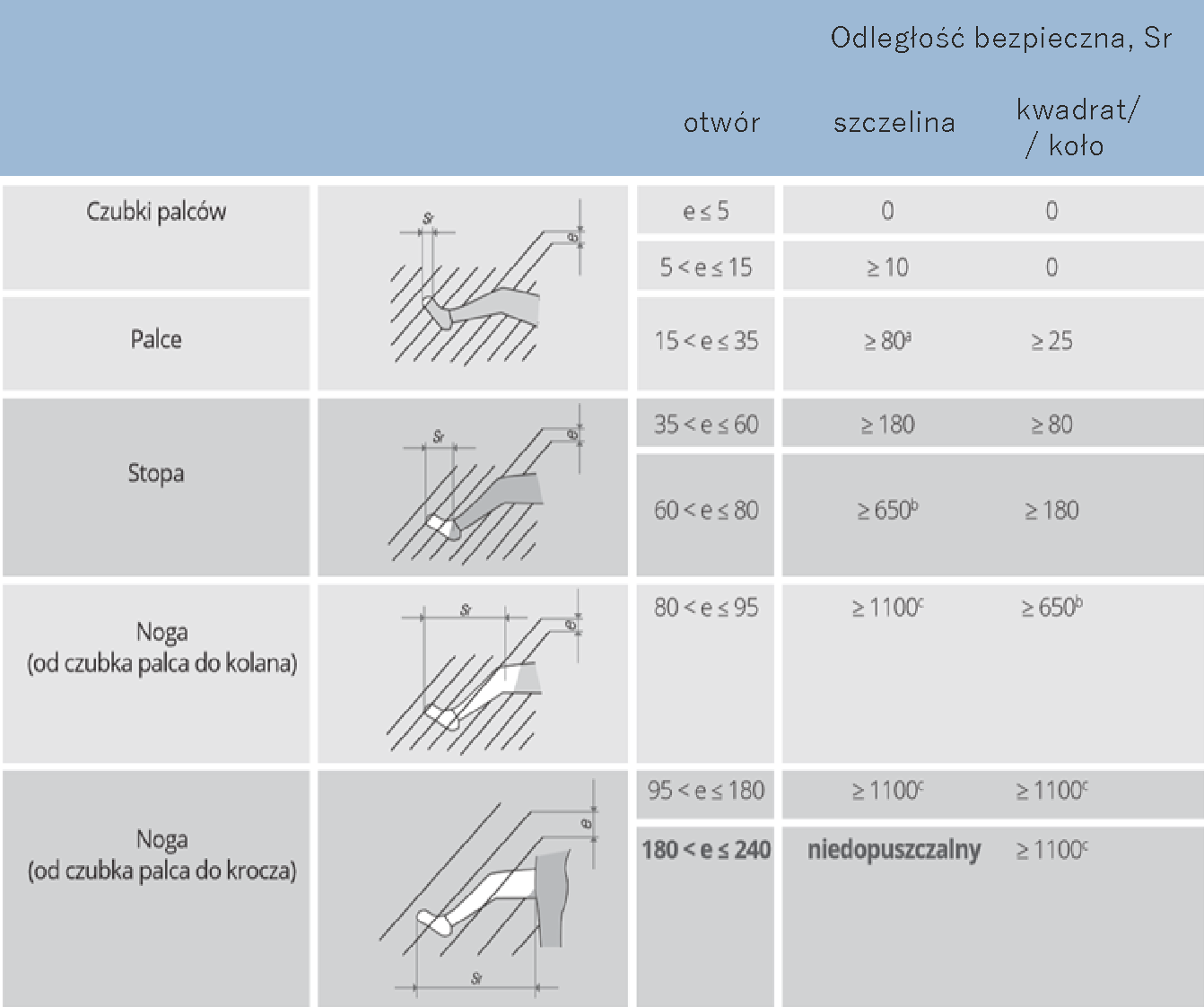

BEZPIECZNE ŚRODOWISKO PRACY

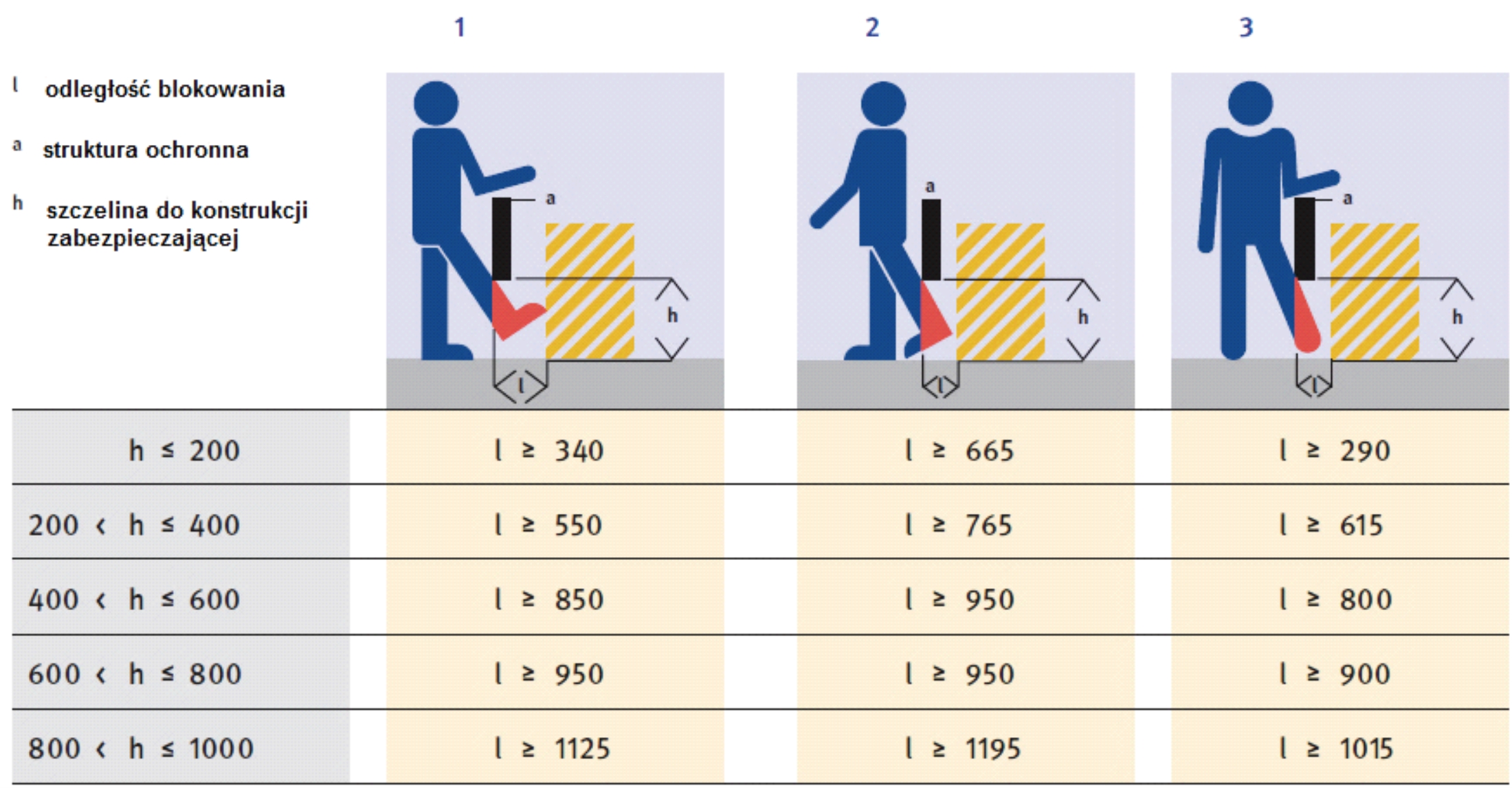

Kończyny dolne - bezpieczne odległości

- Jeżeli długość szczeliny wynosi

≤ 75 mm, odległość można zmniejszyć do ≥ 50 mm. - Wartość odpowiada kończynie dolnej (od czubka palca do kolana).

- Wartość odpowiada kończynie dolnej (od czubka palca do krocza).

UWAGA: Szczeliny o wartości e>180 mm i otwory kwadratowe lub okrągłe o wartości e> 240 mm umożliwiają dostęp całym ciałem.

Odległości zapobiegające swobodnemu dostępowi kończyn.

Tabela określa odległości dla specjalnych przypadków, gdzie dostęp przez kończyny dolne osoby stojącej zapobiega pionie bez dodatkowych środków. W przypadku ryzyka poślizgnięcia się podane wartości w tabeli mogą być nie odpowiednie. Gdzie wartość h znajduje się pomiędzy dwiema wartościami tabeli, odległość dla wyższej wartości h należy wybrać.

Minimalne luki (zgodnie z EN349)

Zgniatanie nie jest uważane za niebezpieczne dla wymienionych części ciała, chyba że odległości są mniejsze niż określone.

BEZPIECZEŃSTWO PONAD WSZYTSKO

ZAMKI

Zamek bezpieczeństwa musi zostać tak skonstruowany aby chronić personel i utrzymać stały proces produkcji, bez kosztownych przestojów.

Wynik przeprowadzonej oceny ryzyka określa wymagany poziom systemów kontroli bezpieczeństwa.

Poziom wydajności jest miara niezawodności systemu bezpieczeństwa. Przy jego ocenie należy wziąć pod uwagę wiele czynników, w tym częstotliwość użytkowania i okablowanie środowiska produkcyjnego.

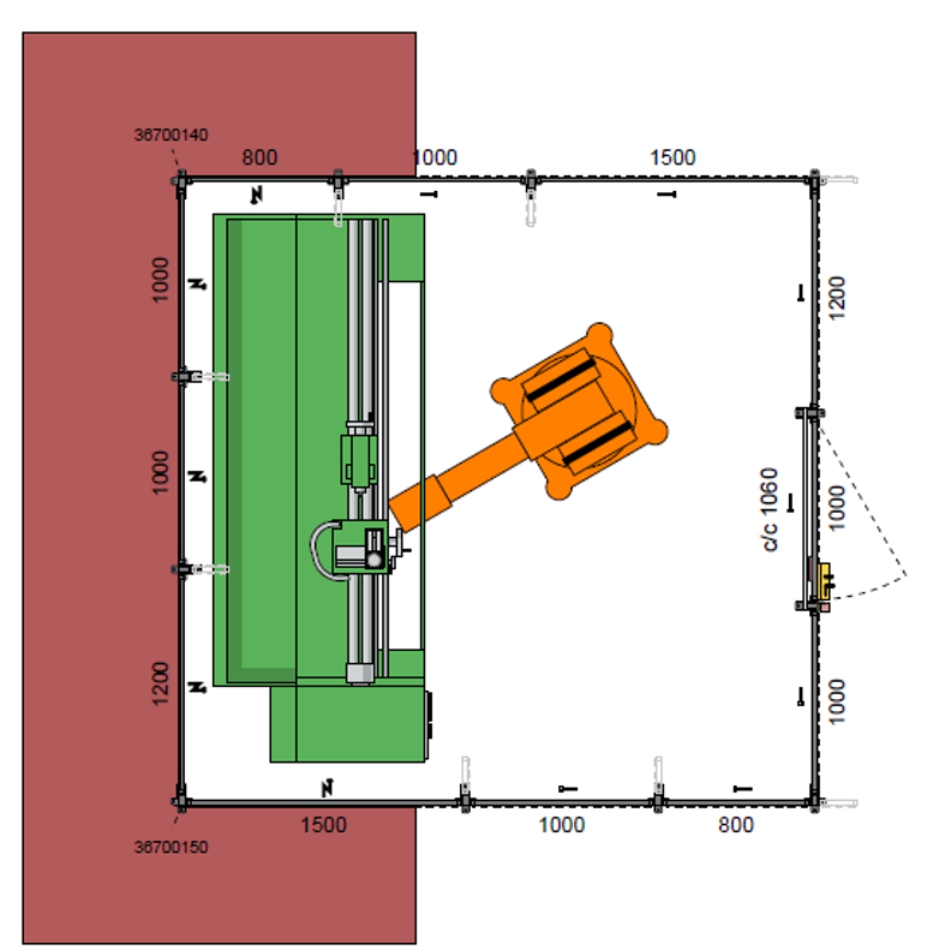

PANELE

Procesy przemysłowe są bezpieczne, gdy nikt poza upoważnionym personelem nie ma dostępu do maszyn firmy. Wygrodzenia do ochrony maszyn mają zapewnić maksymalne bezpieczeństwo osób i maszyn i zawsze muszą być zgodnie z Dyrektywą Maszynową.

Odległość pomiędzy wygrodzeniem a obszarem niebezpiecznym powinna uniemożliwiać człowiekowi jej dosięgnięcie m.in przez otwory w siatce.

Zastosowanie siatki o oczkach pionowych 100×20 mm jest zgodne z Dyrektywą maszynową

Uniemożliwia:

- przełożenie dłoni

- wspinanie się po wygrodzeniu/przechodzenie przez wygrodzenie

Umożliwia:

- Instalację wygrodzenia w odległości 120 mm od strefy niebezpiecznej

Szczeliny o wartości e>180 mm i otwory kwadratowe lub okrągłe o wartości e>240 mm umożliwiają dostęp całym ciałem!

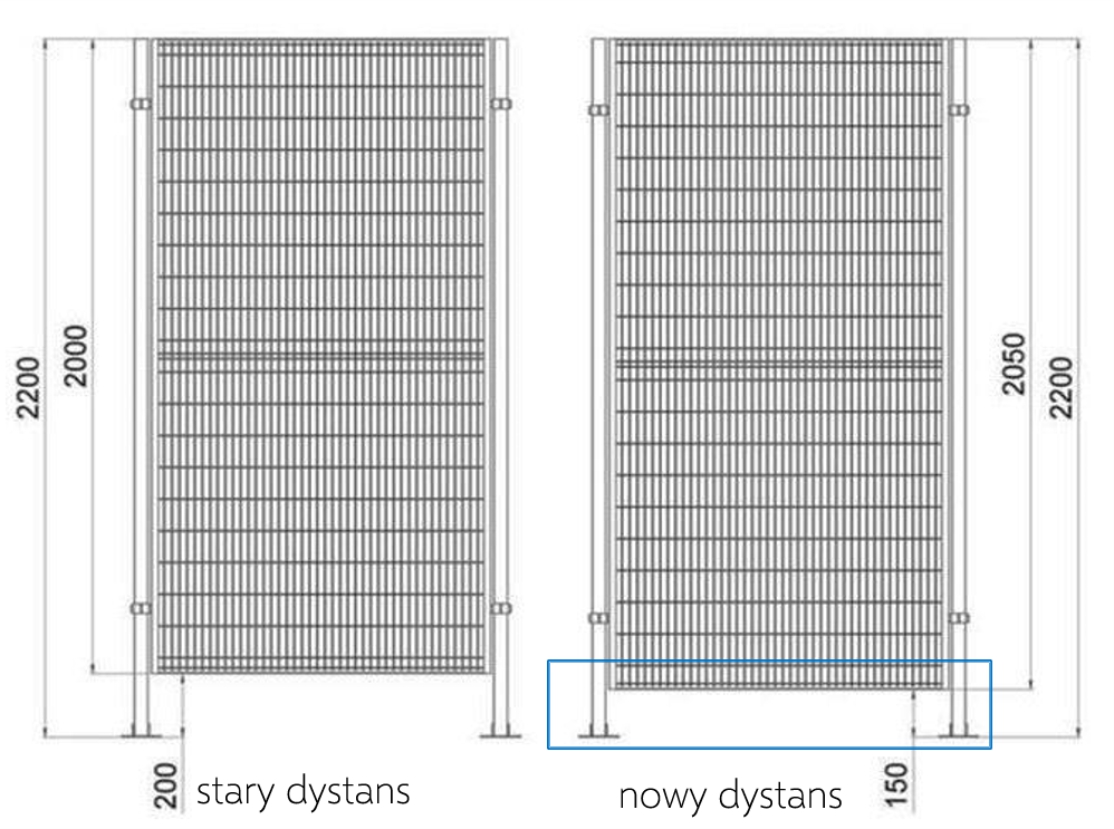

Bardzo istotną kwestią związaną z instalacją osłon jest ich umiejscowienie względem strefy, w której występuje zagrożenie.

Odległość pomiędzy wygrodzeniem a obszarem niebezpiecznym powinna uniemożliwiać człowiekowi jej dosięgnięcie, zarówno przez otwory w siatce, jak też nad czy pod konstrukcją płotu.

W związku z powyższym szczelina pomiędzy podłogą a wygrodzeniem nie powinna być większa niż 180 mm.

ELEMENTY INSTALACJI

Osłony muszą być instalowane w taki sposób aby mogły być otwierane lub demontowane wyłącznie za pomocą narzędzi.

Wszystkie elementy mocowań zabezpieczeń muszą być nierozłączne z systemem bezpieczeństwa lub maszyną po jego demontażu.

Tam gdzie to możliwe, osłony muszą uniemożliwiać montowanie ich w miejscu bez mocowania.

STREFA ZAGROŻENIA

Powierzchnia strefy zagrożenia stanowi bardzo ważny punkt podczas wyboru właściwego wygrodzenia (oszczędność powierzchni). To w jakiej odległości zostanie zamontowane wygrodzenie zależy głównie od samej konstrukcji wygrodzenia.

Uwzględniając odległość od stref zagrożenia należy bezwarunkowo zastosować się do normy ISO13857:2008, która określa minimalną odległość zagrożenia od powstałej szczeliny.

Niezastosowanie wymagań dotyczących bezpiecznych odległości jest niezgodnością, która może być przyczyną groźnych wypadków, w związku z czym maszyna może zostać wyłączona z użycia do czasu przystosowania osłony do w/w normy.

Standardowe osłony montuje się w odległości ok 800 mm od strefy zagrożenia. Są jednak osłony spełniające wszystkie wymogi Dyrektywy maszynowej i normy ISO 13857, które mogą zostać umieszczone 120 mm od strefy zagrożenia.

ODPORNOŚĆ NA UDERZENIA

W aktualizacji standardu ISO 14120, zgodnie z paragrafem 5.4.2 Uderzenie i siła odrzutu- system osłon musi być odporny na siły statyczne oraz dynamiczne (ciśnienie, uderzenie) zgodnie z przeprowadzoną oceną ryzyka.

Zwróć uwagę w jaki sposób zostały przeprowadzone testy uderzeniowe! Uderzenie powinno zostać skierowane na najsłabszy punk wygrodzenie, tj. środek panelu, a nie najmocniejszy jakim jest słupek wygrodzenia.

Zawsze należy sprawdzić czy wygrodzenie posiada certyfikat potwierdzający pozytywne przeprowadzenie testów uderzeniowych!

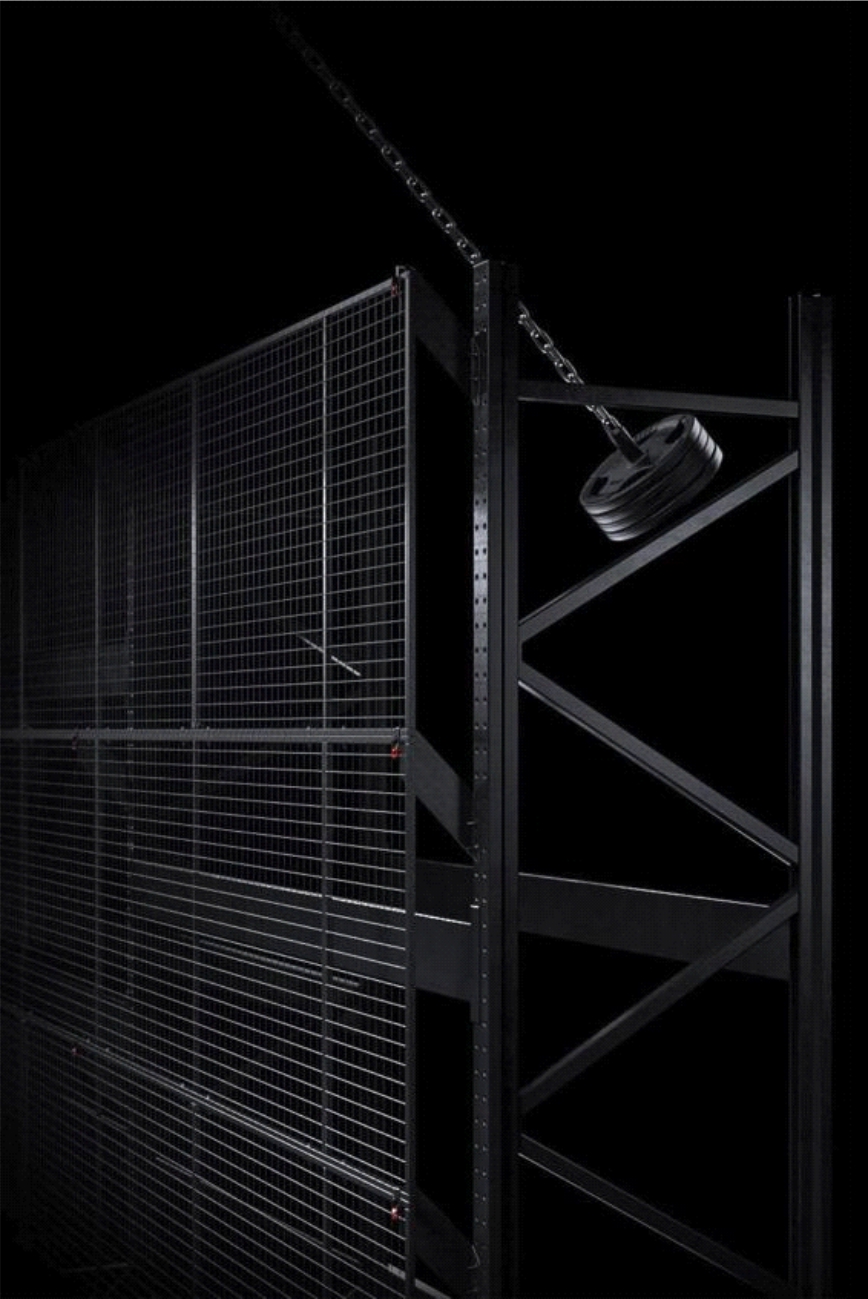

W zautomatyzowanych magazynach obowiązują rygorystyczne wymogi bezpieczeństwa i bez względu na liczbę osób pracujących w magazynie, nadal muszą być bezpieczne.

Urządzenia zautomatyzowane – zapewnienie bezpieczeństwa poprzez zastosowanie osłon zgodnych z Dyrektywą Maszynową.

Regały zapewnienie bezpieczeństwa personelu wymaga:

Paleta umieszona na regale nie może zostać z niego zepchnięta! Najdrobniejszy spadający przedmiot może doprowadzić do utraty życia lub zdrowia pracownika.

Regały na magazynach zautomatyzowanych są stale monitorowane przez odpowiednie urządzenia, alarmujące obsługę o każdym możliwym ryzyku. W sytuacji przesunięcia palety/towary pomiędzy odwróconymi do siebie regałami oba regały zostają wyłączone z obsługi do czasu zlokalizowania i usunięcia nieprawidłowości. Zamontowanie wygrodzenia regałowego całkowicie eliminuje ryzyko powstanie takiej sytuacji.